“ 苹果供应商的真实生存状况:一方面受制于苹果的苛刻,可能会面临随时被无情地淘汰;另一方面如能咬住牙,就能够以领先于市场的技术优势,攀顶世界之巅。”

苹果是0到1,供应商是1到100

很多人将苹果的成功,归功于史蒂夫.乔布斯的技术愿景和设计天赋,但没有强大的供应链做保障,一切可能只是幻影。

1996年苹果前任CEO迈克尔·斯平德勒因为包括供应链在内的相关问题被撤职时,媒体对他的评价是:“苹果拥有一款大受欢迎的产品,但是却无法将其交付给顾客,还有什么比这更糟的?”

苹果当然是清楚供应链的重要性,史蒂夫·乔布斯找到在IBM和康柏都干过的供应链专家蒂姆·库克,进行大刀阔斧地改革,于是有了苹果对供应商采取的“重选择、重管理、轻淘汰”策略,用专门的团队对供应商进行全方位评估,一家企业要想进入苹果供应商名单,并不容易,一旦进入,苹果也不会轻易将其踢出名单。

形象点用“班主任”和“学生”来比喻苹果和供应商的关系:“苹果就像一个不讲情面的高中班主任,当他发现某几个学生掉队了,会有点恨铁不成钢,把掉队学生的座位往后排,但不会贸然把学生踢出班级。”

从技术说起,“技术大致分为两类,一种是创新技术,一种是复制技术。

从0~1,这是研发做的事情,苹果正在做且擅长做的事,而一家企业能进苹果供应商名单,代表着它能实现苹果的技术要求,如产品规格与参数。

以往一直流传着“苹果吃肉,供应商喝汤”的说法,之所以出现这说法,是因为苹果既要求供应商制造的技术达标,更进一步要求出品的良率到位,且采购成本在苹果可控的范围内。

而从1~100,是供应商在工艺上做的事情,说到底是良率,iPhone、iPad、iMac等明星产品所巨大的出货量,首先是因为苹果死死卡住了良率,这也使得苹果的要求以严苛闻名业内。

良率是生命!高压之下,却两极分化

2013年10月,苹果与蓝宝石屏幕供应商GT Advanced Technologies达成合作协议,约定由GTAT为其供应蓝宝石材料,合作期间,苹果一直在改变蓝宝石的产品规格,甚至严苛地缩减生产成本,但GTAT需要在规定时间内生产出大量高良品率的蓝宝石屏幕。最终,GTAT因不堪重负而关停厂房。

同样的剧情,还发生在触控屏幕生产商胜华科技身上。胜华科技曾是全球第2大触控面板厂,也是iPhone 4最大的触控屏供应商,但在研发iPhone 5时,苹果开始采用新型内嵌式触控屏幕技术(In-cell)。

胜华科技没有跟进该技术,还在重资产投资扩建生产线,因而背上沉重债务负担,在整个触控显示屏行业产能过剩严重时,率先倒下。

一旦输了,那就是倾家荡产,那么常年高压下,苹果供应商们何以顺应要求,不愿真正离开?

能进入苹果公司的供应链,那就是“盆满钵满”,这种想法已经根深蒂固,富士康的历史证明了这一点,所有的代工,都在想方设法的得到苹果的订单。

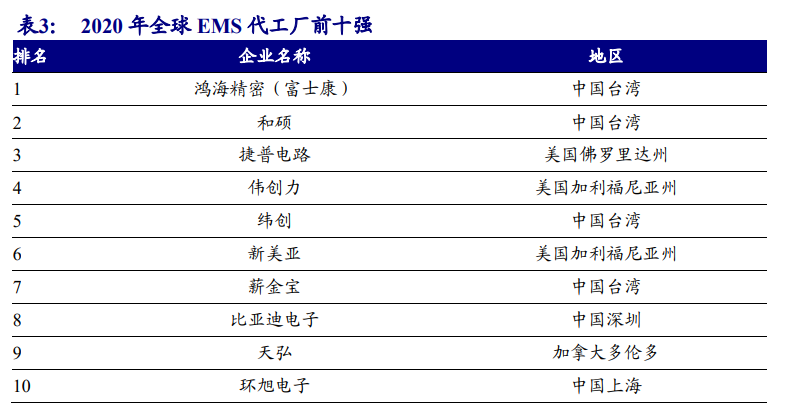

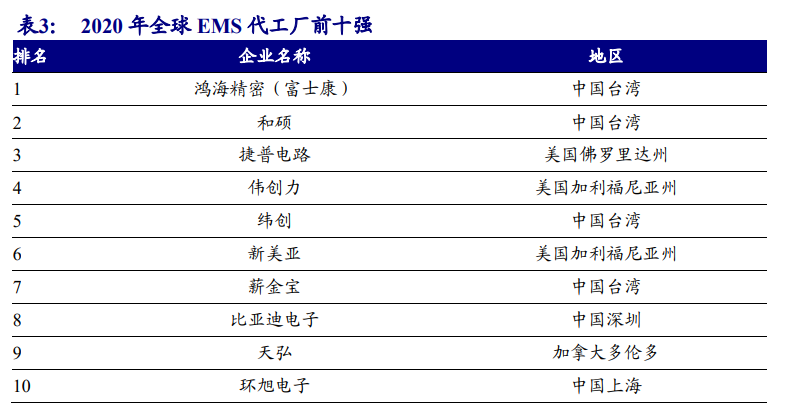

有不少供应商在苹果的扶持下成长为世界龙头,我找到一张《2020年全球EMS代工厂前十强名单》,超过一半处于苹果供应链当中,他们也因此收获可观的发展。

同时从数据看,2016-2020年(不包括2019年)苹果公布的前200名核心供应商,中国企业分别为73家、85家、86家、96家,呈增多趋势。

“苹果非常关注产品的良率,如果新技术是由苹果提出,它会扶持你,一直用订单喂着你,直到你把这个技术做成熟,他就会考虑导入一个竞争对手来平衡你。”

一位在苹果供应链公司工作超过15年的人士如是说,这也道出了作为苹果供应商的真实生存状况:一方面受制于苹果的苛刻,可能会面临随时被无情地淘汰;另一方面如能咬住牙,就能够以领先于市场的技术优势,攀顶世界之巅。

聚焦现实,看典型案例

讯能集思服务的一家光学客户,正是苹果iPhone前三大镜头的供应商。

先从客户所处的行业看,其有三个特点:

1、身为苹果供应商,生产执行着行业最高的标准;

2、光学属高端精密制造,就镜头光学行业而言,普遍的最大痛点是只有50-60%的良品率;

3、而客户的良品率已经在70-80%,已处世界顶尖水平。

但客户最核心的痛点仍在于良品率,主要有三大原因阻碍着良品率的提升:

1、镜头种类多,且生命周期短,当新的镜头产品出现时,以往部分积累会被推翻;工艺制程不断出新,每当良品率调到较佳组合后,马上又被淘汰,原料、机器等都可能需要研发新制。

2、组装镜片方案目前搭配的只有“试错法”,就算进入量产时,也很难稳定良品率,即在范式没有根本改变前,良品率也做不到革命性的提升。

3、不仅仅是客户,整个光学产业,都希望透过AI数据分析方案,在试产中模拟优化参数、在制程中快速找到影响良率的原因,提升自己在产业的竞争力。

讯能集思是如何解决的、效果如何

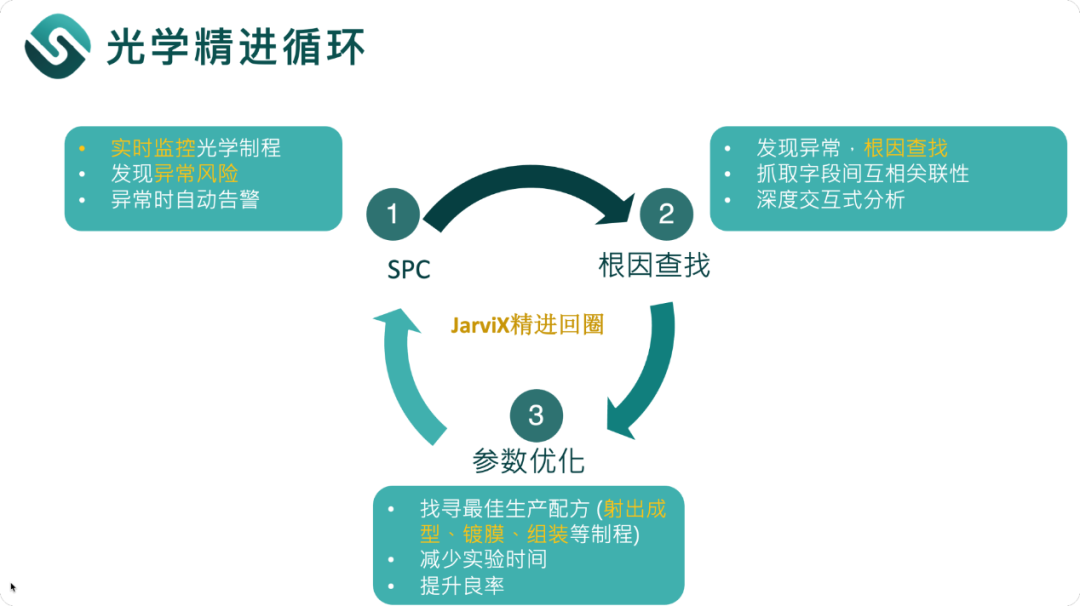

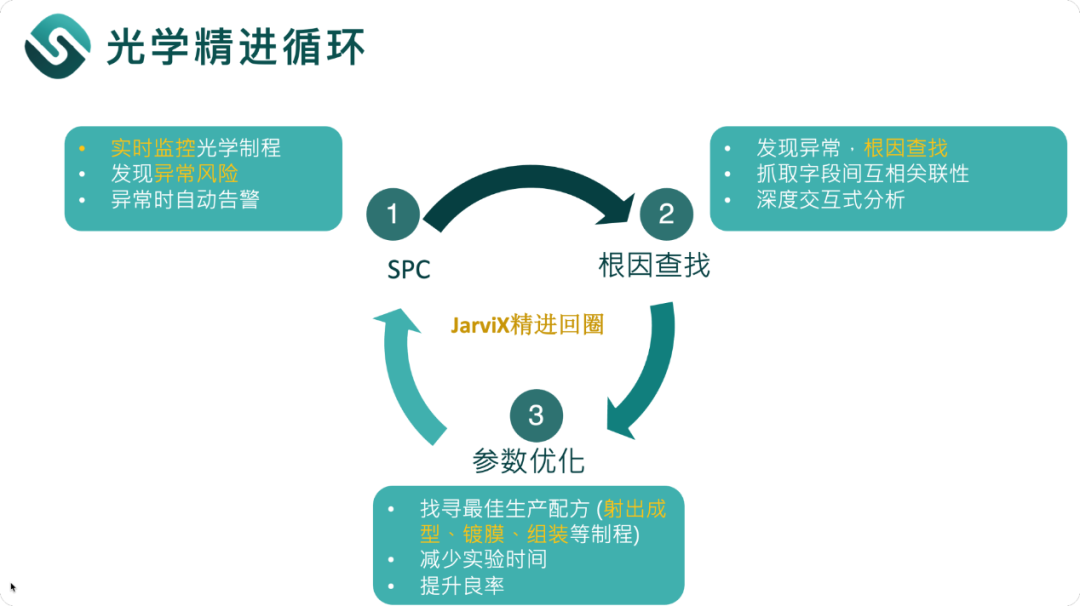

讯能集思针对客户的核心痛点进行分析,并通过数据采集,找到问题所在,利用JarviX增强型分析平台与讯能集思团队首创的方法论“精进回圈”,分三步走路径,助力客户实现良品率提升。

通过数据采集,找到镜头组装站点存在的光学镜片组装、遮光片厚度和镜筒等方面的潜在问题,优化镜头组装的过程,从而减少人力和试错成本。

其次,借助三步走的JarviX光学精进回圈方法论,用SPC监控产线参数,快速实时且弹性监测多维度关键参数,提早进行风险预警,提高对生产异常的反应速度,降低报废率。再透过JarviX根因查找功能,找出影响光学镜头MTF值的关键因子,提升问题查找速度,同时提高整体良率。

最后,针对良率出现问题无法优化的问题,结合射出机数据、镜片组装数据、MTF量测数据等内容,JarviX仿真器提供参数优化推荐,良率进一步得到提升。

JarviX的成功应用最终助力客户实现了降本增效,极大程度提高了生产效率,减少了30%的人力成本和提升50%的研发效率。

【延伸阅读|带您深入了解各产业解决方案】对话式AI掀热潮,讯能集思推工业级ChatGPT

【联系我们|带您体验企业无痛快速转型升级】如何快速導入低代碼數據平台顛覆傳統企業數據流程,解決企業轉型面臨的效率、成本和價值等問題,提升企業的決策水準。