「材料裁切产业」:要在庞大的原片库存(千万吨级)中,用人工来决定原片的使用方式,显然是缺乏效率的,同时在追求高裁切率下,连带也会产生原片库存的堆积...这些都是每个工厂裁切逼切需要解决的问题。

「裁剪」、「裁切」相关的产业,如纺织成衣相关、复合材料相关、家具板材相关的产业,在生产与制造时,都是需要依据产品外型进行排列与裁切,企业的效能主要受限于人力、经验,以及所用的计算机辅助设计软件为基础的发展程度。

这一切放在信息化背景技术下,当然没问题。

可是当基于大数据,对企业运作逻辑进行数学建模、优化,反过来再指导企业日常运作的数字化技术出现时,企业原有的价值创造之道,必然面临各种如ERP、MES、APS、互联传感器、机器学习、人工智能,以及其他在旨快速、灵活和创造性收集、处理和分析数据等新兴技术的包裹,甚至可以说是裹挟。

企业不仅需要主动走上数字化新技术这条不归路,而且还需要从众多方案中做出选择,评估所选方案如何能相互提升,能否带来可衡量的成果,并搞得清楚方案落地的先后顺序。

本次案例,将围绕「材料裁切产业」来跟你一起反思价值创造之道,分享讯能集思如何用AI技术,用演算法来回答好这一问题——从价值创造(生产)或价值保护(减少库存积压)角度,看讯能集思为这个产业带来一个什么样的解决方案。

材料裁切产业无法跳脱掉以下现况与痛点

在信息化技术背景下,工厂作业员每次在生产计划排定后,会提取对应的CAD图档,随后在考虑最经济的生产条件下,将产品规格以物料消耗最小条件进行手动排图,由此必然产生:

1、耗费时间:结果基于固定流程,且是有先后的线性顺序;

2、仰赖经验:作业员依赖着“归纳法”与“既定规则”来排图,采购按惯例完成采购流程,并确保工作“不出错”,与既定时间内完成任务;

3、未必是最佳解:1%的误差,在乘以上千万、上亿规模放大后,就会成为企业的生存线、生死线。

讯能集思所服务的一位客户,作为玻璃制造商,也曾面临着同样状况。

在生产侧

1、高频排图作业:排图员每天都需要针对当周排定生产的订单进行产品排图;

2、提升共用料比例:接单一原片数量越高,采购成本越低原则,试图将数百到数千种产品摆放在原片玻璃之上;

3、提升原片裁切率:透过手动拼贴图档的方式,寻找最大化玻璃使用的面积,藉此希望能提升玻璃原片的裁切率,降低损耗;

在库存侧

然而要在庞大的原片库存(千万吨级)中,用人工来决定原片的使用方式,显然是缺乏效率的,同时在追求高裁切率下,连带也会产生原片库存的堆积。

具体表现在如下:

1、共用料规则不明确,由此带来库存的增加与积压时间的增多,大批规格原片随之繁杂;

2、人工操作与决策比例高,人工判断进货补货,做物料储备量决策凭经验,再人工汇整数据、对应报表,虽引入信息化手段,但仅能提升单环节的效率,并不是系统性的方案,出货可视化程度也很低;

3、数据孤岛、处理耗时,每日上万条新数据分散在不同系统,难以交互参考,严重降低决策效率。

以上是这家玻璃制造商工厂急欲解决的问题。

讯能集思智能供应链解决方案

相应地,讯能集思给出的智能供应链解决方案:

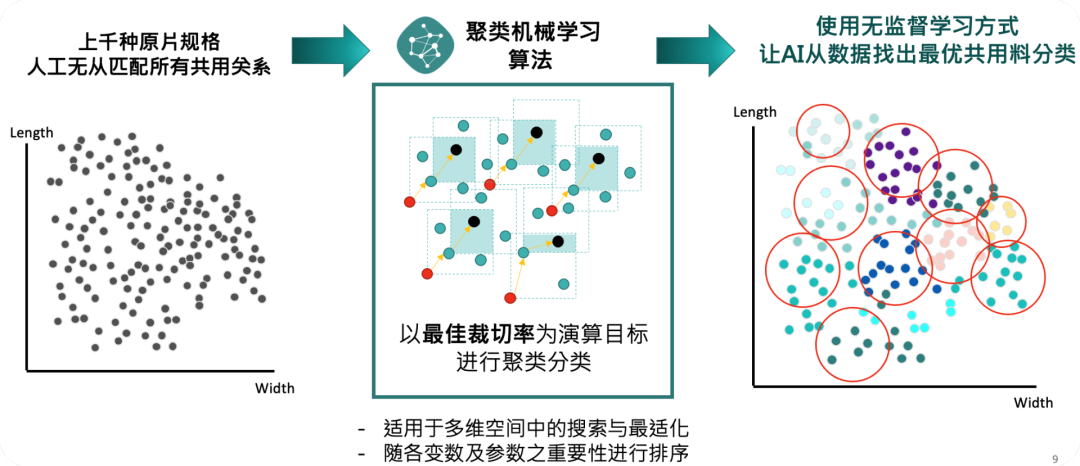

1、以AI演算法为核心构建智能共用料管理系统

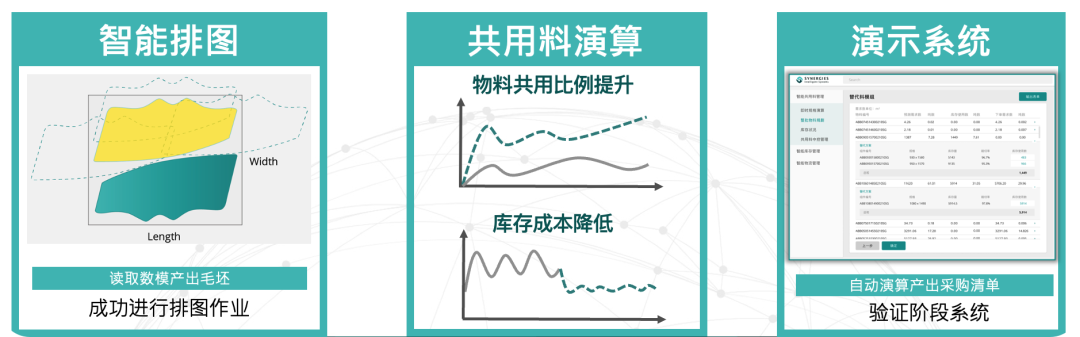

2、通过数模数据进行自动排图作业

3、用工艺数据及库存数据自动演算替代方案,最后产出采购清单。

演算法精进的技术与供应链优化的艺术

制造业的核心关键环节在供应链,包括采购、制造、仓储物流。无论是光伏、家电,还是机械制造,甚至是今天讨论的「材料裁切产品」,它们的数字化切入点普遍选择了智能制造和JIT(just-in-time,实时制)供应链管理,达到降本增效、软性弹性柔性生产的效果。

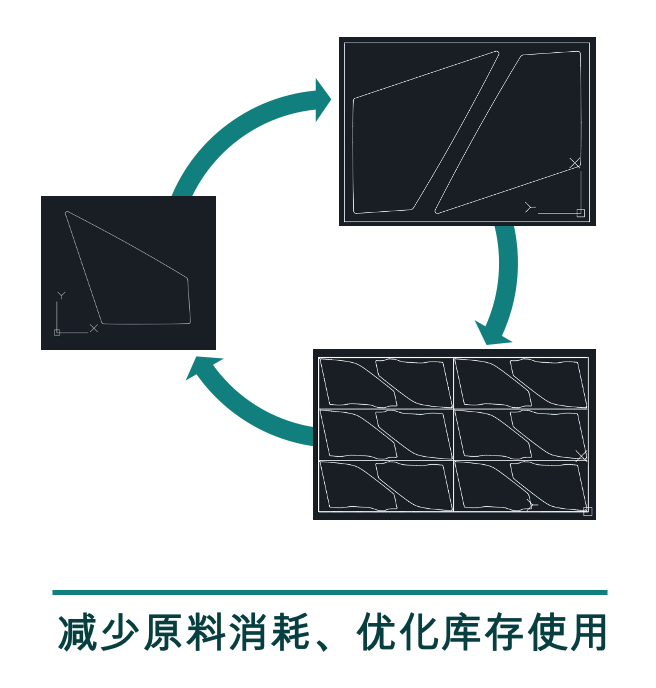

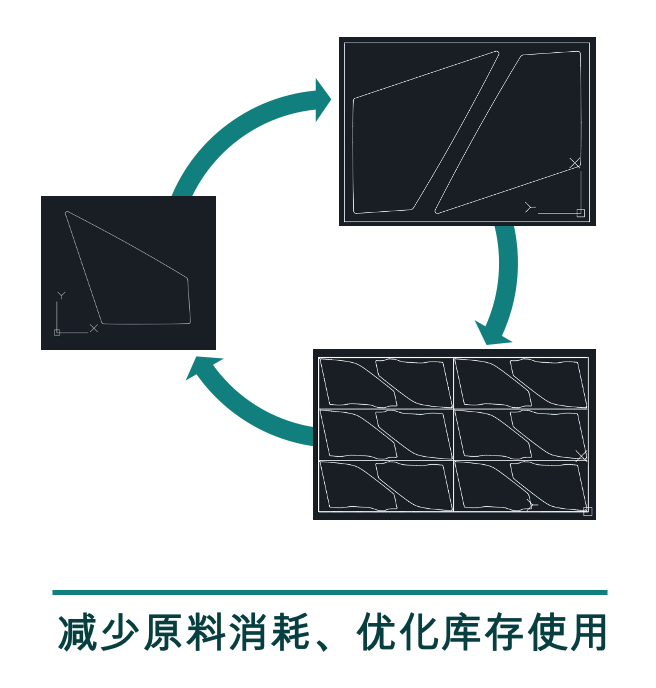

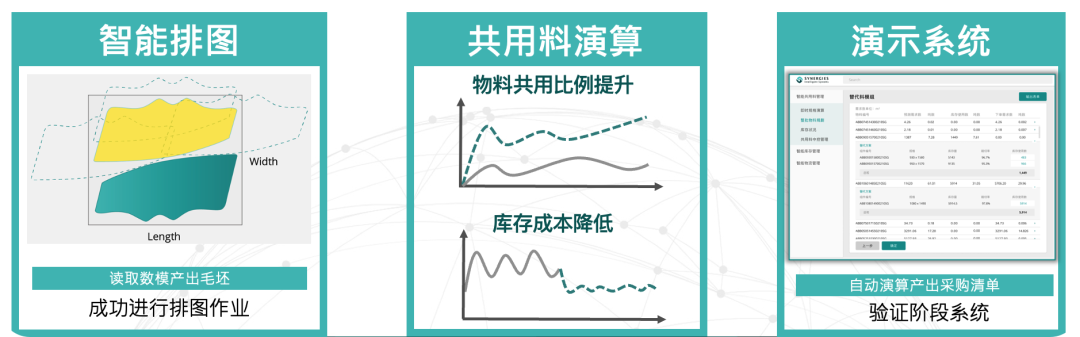

其中智能制造,讯能集思用的是「智能排图系统」,以减少原料消耗,优化库存使用为目的,所架构的排图功能分为三个方面:

单一产品排图:产出提供基础最小面积的毛胚图,供工厂端试制与验证可行性

假设性排图:自定义原片规格,筛选最合适产品进行排图,验证出最佳原片规格采购大小

多产品排图:在选定多个产品下,自动从库存搜寻最合适原片进行排图,通过优化物料使用率,实现产品的自动化排图功能,减少人工决策比例,进而优化库存使用状况,以及强化工厂生产运营的效率

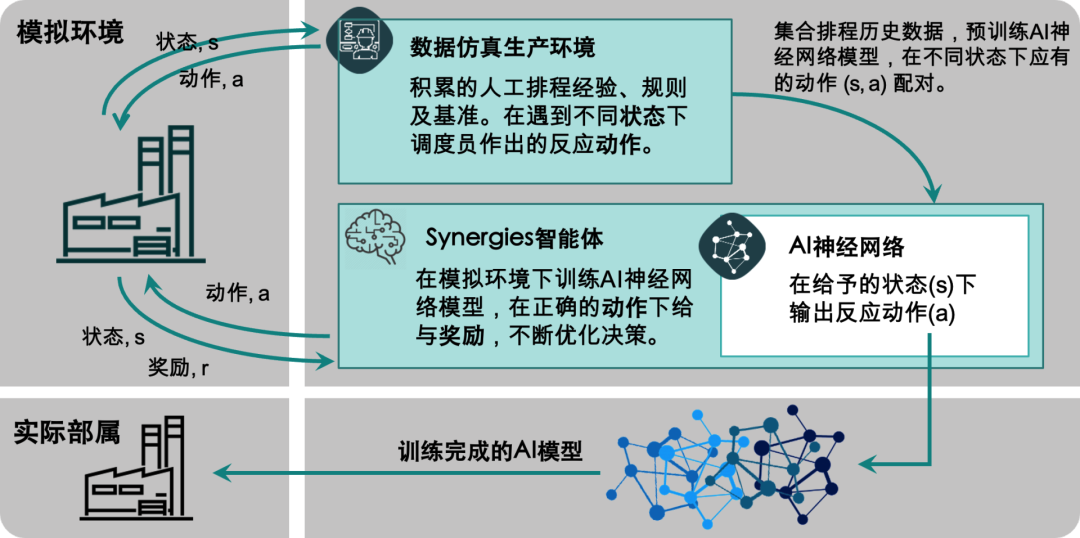

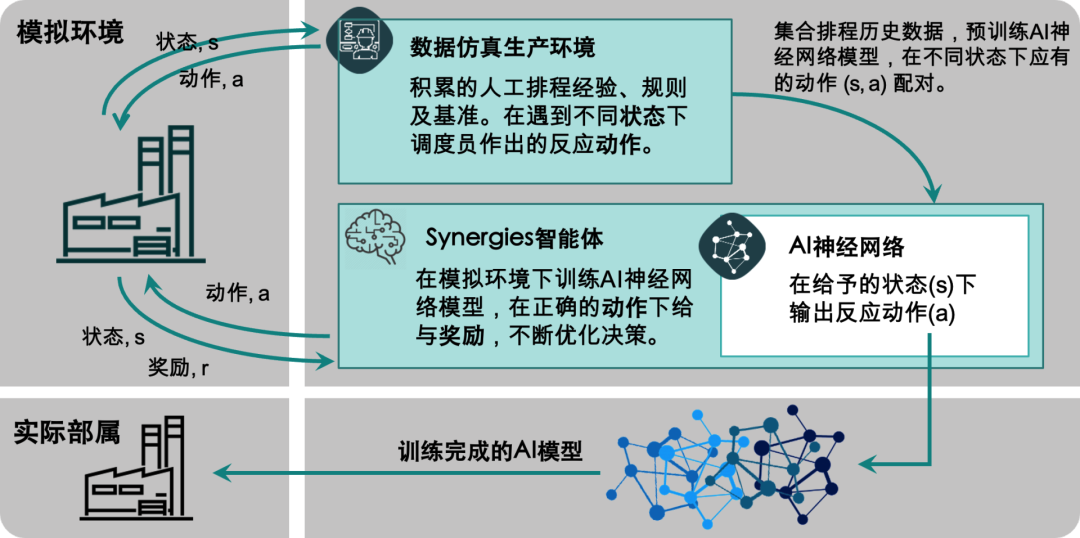

而在JIT供应链管理上,讯能集思首先是通过串联包括ERP、MES、工艺资料、数模、业务预测等原本单独系统的数据,打破数据孤岛来支撑决策,而这也是讯能集思所创立全流程数据分析平台JarviX的核心优势之一。

通过JarviX完成数据导入后,就可以让AI自动演算并产出采购清单,为了这一步,讯能集思特别定制开发了「共用料演算系统」与「采购演示系统」,用来实现对供应链实时管理。

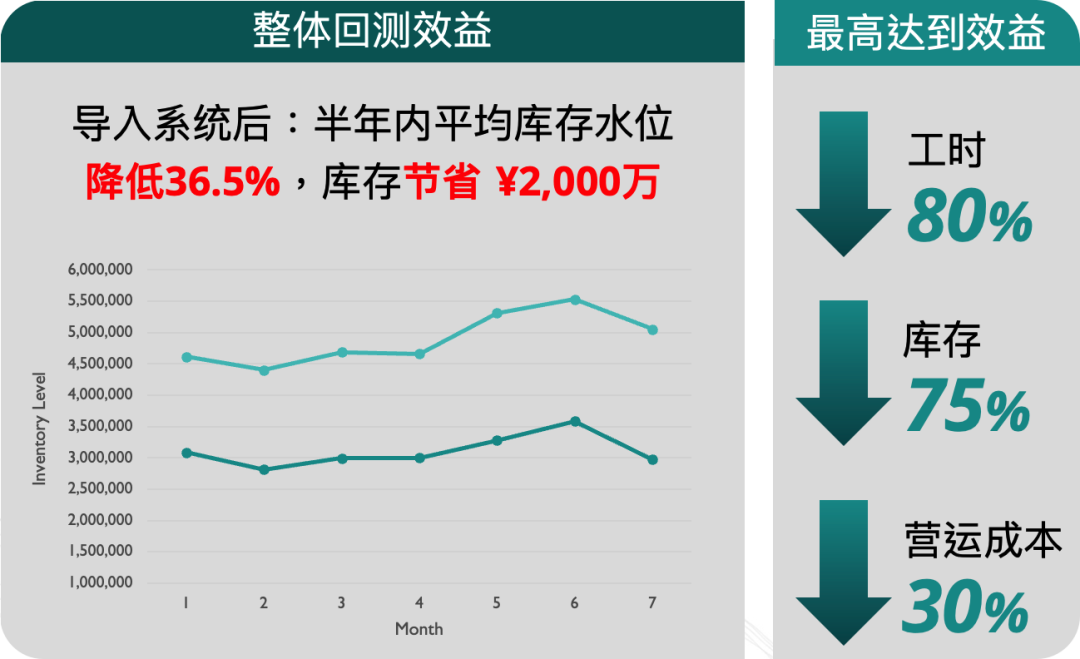

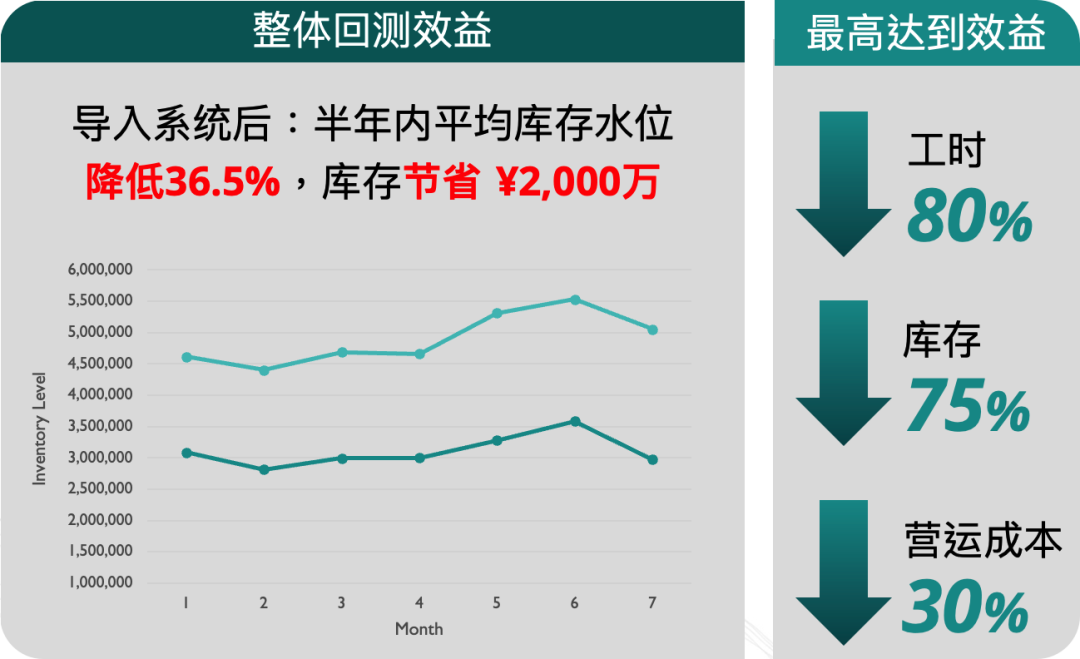

随着三大演算系统架构完成,我们在验证阶段就取得了惊人的成效:

智能排图模块与自动采购计划跑完出结果是:从原来3天,缩短至10分钟,工时减少了80%。

即过去需要3天时间,才能完成的人工排图、计算规格、判断组件共用关系到生成采购计划,现在只需要10分钟就能利用这套智能共用料管理系统,自动演算原片规格、生成最佳库存替代方案与采购计划,裁切率也得到1%提升。

这对于年产值超过200亿的制造商而言,就是一笔可谓颇丰的回报。

导入智能共用料管理系统半年后的效益

整体回测经济效益:半年内平均库存水位降低36.5%,库存节省¥2000万

五大显性效益

1、试制:排图员能直接用验证过的图文件来进行试制

2、定制:可输入特定原片规格,测试近期产品的裁切率高低状况

3、缩时:缩短排图员的生产排图作业时间,同时提升产品裁切率

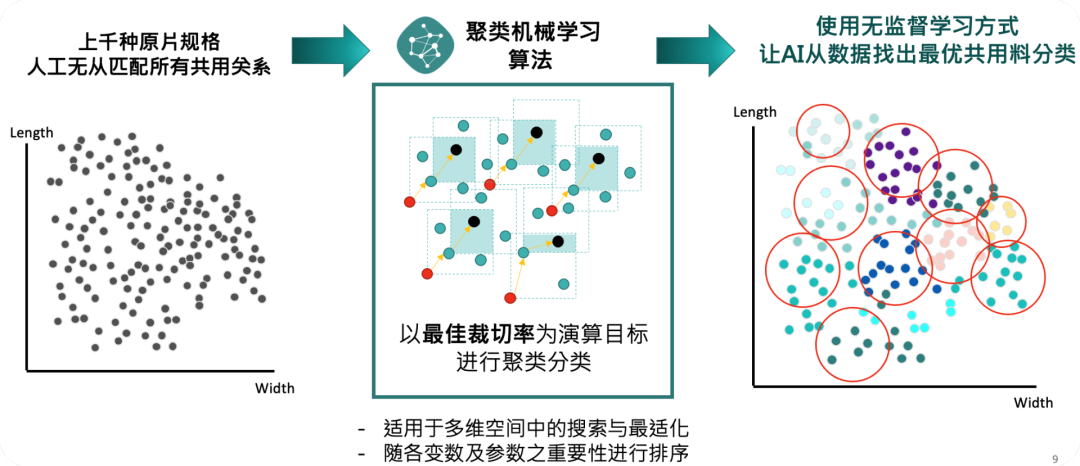

4、减存:通过智能替代料和智能拼板,减少库存原片规格,共用料从上千种减至33种

5、动态:结合智能供应链实现动态演算安全库存、实时补货需求,最终降低库存成本

产业数字化洞见分享

另外,从本次玻璃制造商数字化转型升级的案例,其实讯能集思团队也同时获得了一些数字化转型的洞见,下面同步分享给你:

洞见之一:制造业的核心关键环节在供应链,包括采购、制造、仓储物流。其数字化切入点普遍选择了智能制造和JIT(just-in-time,实时制)供应链管理。

洞见之二:有的行业依赖人类过去的经验形成判断,如本案中的玻璃制造商,生产过程其实是不需要太高的决策能力,单一决策也并不是重大决策,排图员更多是如何在既定的流程内,通过人类经验作出成本最优解。那此类行业就可以用大数据、算法、模型来预测未来,比如依赖库存和运力的物流行业,这些行业虽原始,但却容易进入了智能化决策的阶段。

洞见之三,有的行业则依赖于重大决策,比如投资、咨询、医疗、创意等。它们是面向未来的,过去的经验很难帮助你做出有效判断,在可见的未来还得依赖人类的决策能力,但是大数据和人工智能同时可以辅助决策,特别是有效运用决策AI时,他们的决策质量与速度,将在完成人机交学与训练后,得到大幅度的提高,甚至是起到构建自身核心竞争力与产业护城河的作用。

【延伸阅读|带您深入了解各产业解决方案】对话式AI掀热潮,讯能集思推工业级ChatGPT

【联系我们|带您体验企业无痛快速转型升级】如何快速導入低代碼數據平台顛覆傳統企業數據流程,解決企業轉型面臨的效率、成本和價值等問題,提升企業的決策水準。